Ammoniakstroommeting

Ammoniak, een giftige en gevaarlijke verbinding, is cruciaal in tal van industriële toepassingen, zoals de productie van kunstmest, industriële koelsystemen en de reductie van stikstofoxiden. De relevantie ervan in diverse sectoren stelt dan ook strengere eisen aan veiligheid, efficiëntie en zelfs nauwkeurigheid. Precieze meting van de ammoniakstroom in de praktijk van industriële processen is niet alleen een technische vereiste, maar ook een veiligheidsvereiste.

De keuze van een geschikte flowmeter voor ammoniak maakt een verschil bij het omgaan met de verschillende eigenschappen van zowel gasvormige als vloeibare ammoniak in industriële pijpleidingen. Vervolgens kunnen nauwkeurige gegevens en betrouwbare outputs, zoals 4-20 mA, RS485 of pulssignalen, worden gemonitord en geregistreerd voor realtime aanpassingen. Operators kunnen hun processen optimaliseren en voldoen aan de veiligheidsnormen.

Naast nauwkeurige procesbeheersing is meting van de ammoniakstroom in alle schakels nodig om de risico's te verminderen die worden veroorzaakt door het giftige NHx. Dit kan bij lage concentraties irritatie aan ogen, neus en keel veroorzaken en bij hoge blootstelling ernstige ontstekingen en brandwonden veroorzaken. Blootstelling aan geconcentreerde ammoniak kan leiden tot blindheid, ademhalingsfalen en zelfs de dood.

Gasammoniak versus vloeibare ammoniak

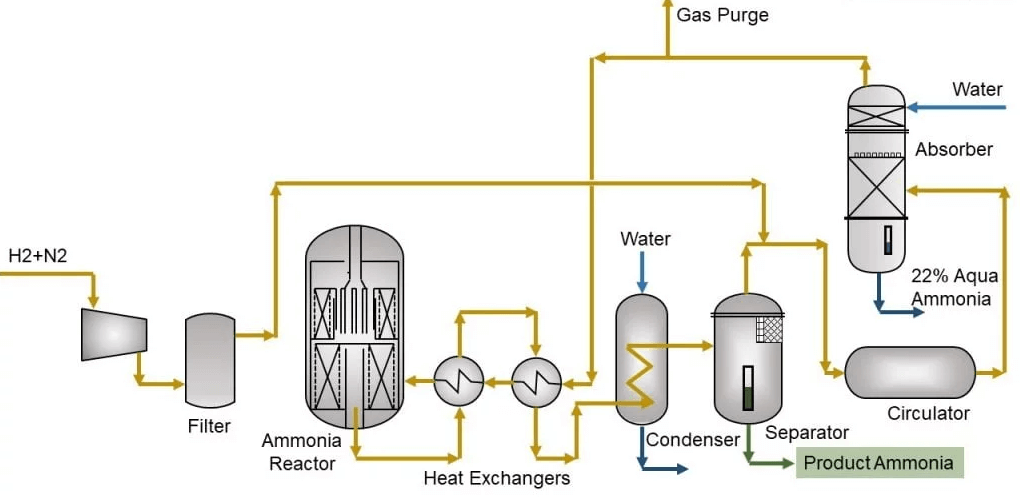

Gasvormige en vloeibare ammoniak verschillen in eigenschappen en industriële toepassingen. Opvallende verschillen tussen de twee vormen van ammoniak hebben een aanzienlijke invloed op de verwerking, opslag en meetoplossingen. Gasvormige ammoniak bestaat uit stikstofatomen en waterstofatomen, die bij hoge temperaturen ontbinden tot stikstof en waterstof. Bovendien transformeert gasvormige ammoniak onder de juiste omstandigheden met behulp van een katalysator tot stikstofoxide.

Het giftige gas ammoniak is corrosief en reageert sterk met vocht wanneer het in contact komt met water en slijmvliezen. De gevormde ammoniumhydroxide is extreem bijtend en gevaarlijk voor weefsels.

Vloeibare ammoniak ontstaat door ammoniakgas op te lossen in water, een zogenaamde waterige ammoniakoplossing. Dit is een soort kleurloze, vluchtige vloeistof met een scherpe geur. Mogelijke thermische reacties moeten voorzichtig worden aangepakt wanneer ammoniak met water in contact komt. De waterige ammoniak verdampt wanneer deze in contact komt met lucht en keert terug naar gasvorm. Een ander kenmerk is dat het gemakkelijk kan worden opgelost in organische oplosmiddelen zoals alcoholen en ethers.

Vereisten voor meting en stroomregeling

Gezien de corrosieve en andere karakteristieke chemische eigenschappen van gasvormige ammoniak, is een goede meetbereik belangrijk bij het kiezen van een juiste flowmeter zonder in te leveren op nauwkeurigheid. Optimale ammoniakafgifte vereist flowmeters met een hoge precisie. Corrosiebestendigheid van een flowmeter is een absolute vereiste om de zware omgevingsomstandigheden te weerstaan.

Operationele variabelen zoals temperatuur, druk en viscositeit moeten in aanmerking worden genomen voor stabielere en nauwkeurigere metingen. Temperatuurcompensatie is nuttig om nauwkeurige metingen te behouden, ondanks het wisselende gedrag bij temperatuur.

Uitdagingen bij het meten van ammoniakgas

Al met al zijn er verschillende uitdagingen bij het meten van gas- en vloeibare ammoniak.

✤Hoge volatiliteit en reactiviteit

✤Corrosieve en giftige eigenschappen

✤Oplosbaar in organische oplosmiddelen

✤Temperatuur- en drukcompensatie

Hoe wordt ammoniak gebruikt in de productie?

De meest voorkomende toepassing van ammoniak in de VS is een krachtige stikstofbron voor plantengroei. Meer dan 80% ammoniak wordt gebruikt voor de productie van vaste bulkmeststoffen in de landbouwsector. Deze vaste bulkmeststoffen kunnen direct op de bodem worden aangebracht of worden omgezet in diverse ammoniumzouten. Zoals we allemaal weten, heeft stikstofsuppletie effect op de grootschalige teelt van graan.

Maak optimaal gebruik van de unieke chemische eigenschappen van ammoniak in industriële koelsystemen. Tijdens het vloeibaarmakingsproces kan aanzienlijke warmte uit gasvormige ammoniak worden opgenomen, waardoor lage temperaturen in een afgesloten ruimte kunnen worden gehandhaafd. Bovenstaande eigenschap maakt ammoniak tot een van de meest efficiënte koelmiddelen in praktische toepassingen.

Voedselverwerkende bedrijven hebben bijvoorbeeld industriële koelmiddelen nodig om de temperatuur te regelen. Bederfelijke goederen blijven vers en in goede staat, conform strenge normen voor voedselhygiëne en -veiligheid. Het heeft de voorkeur boven andere koelmiddelen vanwege de hogere koelefficiëntie. Bovendien sluit de minimale impact op het milieu aan bij de huidige trend van het verlagen van de CO2-uitstoot en energiekosten.

Ammoniak is een gamechanger in het verminderen van stikstofoxide-emissies. Over het algemeen wordt het geïntroduceerd om te reageren met stikstofoxiden bij pogingen om deze om te zetten in stikstof en water in de omgeving, zowel bij selectieve katalytische reductie (SCR) als bij selectieve niet-katalytische reductie (SNCR). Stikstofoxiden, een belangrijke veroorzaker van luchtvervuiling en zure regen, kunnen na SCR en SNCR worden omgezet in onschadelijke stoffen.

Nauwkeurigammoniakstroommetingspeelt een steeds belangrijkere rol in industriële automatisering en verwerkingslijnen om te voldoen aan de regelgeving en om de efficiëntie van de NOx-reductie te handhaven. Een kleine afwijking kan hierbij van invloed zijn op de systeemprestaties en de milieueffecten.

Aanbevolen ammoniakstroommeter

Vind de juistegasmassastroommetermetLengtemeterBreed scala aan hoogwaardige instrumenten voor diverse stroomsnelheden en gascompatibiliteitsbehoeften. De massastroommeter biedt betrouwbare en nauwkeurige metingen en helpt u om herhaaldelijke handmatige metingen te vermijden. Houd operators uit de buurt van giftige of gevaarlijke media en waarborg uw persoonlijke veiligheid zoveel mogelijk.

8800 Vortex-stroommeter

De pakkingvrije en verstoppingsbestendigewervelstroommeter voor gasVerhoogt de uptime van het proces en vermindert onverwachte onderbrekingen. De hoogtepunten liggen in het innovatieve ontwerp en de geïsoleerde sensor, waardoor het mogelijk is om flow- en temperatuursensoren te vervangen zonder de procesafdichting in gevaar te brengen.

Plaatsingstijd: 8 november 2024