In 1938 introduceerde Nestlé de geavanceerde sproeidroging voor de productie van oploskoffie, waardoor oploskoffiepoeder snel oplost in heet water. Bovendien is het dankzij het kleine volume en de kleine afmetingen gemakkelijker te bewaren. Het heeft zich dan ook snel ontwikkeld op de massamarkt. Bekende merken oploskoffie zijn momenteel Nestlé, Maxwell, UCC, enz.

Productieproces van oploskoffie

Oploskoffie is een vaste koffiedrank die wordt verwerkt door koffiebonen te branden en te vermalen, oplosbare stoffen met water te extraheren en vervolgens te drogen met hete lucht of vriesdrogen. Het kan gemakkelijk worden opgelost in water en teruggebracht tot vloeibare koffie met de oorspronkelijke smaak en aroma. Het productieproces verloopt als volgt: de koffiebonen zeven, onzuiverheden verwijderen, branden, malen, extraheren, concentreren, drogen en verpakken.

II. Belangrijkste punten van het productieproces van oploskoffie

(I) Voorbehandeling van rauwe koffiebonen

Ten eerste moeten de grondstoffen zorgvuldig worden geselecteerd. Verse koffiebonen zijn helder, rond en gelijkmatig van formaat, met uitzondering van beschimmelde, gefermenteerde, zwarte, door wormen aangevreten, extreem gebroken en andere inferieure bonen, evenals diverse onzuiverheden zoals zaaddoppen, grondblokken, houtblokken, stenen en metalen. Om de kwaliteit te waarborgen, kan de scheiding worden uitgevoerd met behulp van trilzeven, winddruk of vacuümtransport.

(II) Roosteren

Het branden is het doorslaggevende proces voor de vorming van de smaak en kwaliteit van oploskoffie. Commerciële koffiebonenverwerkingsprocessen maken gebruik van half heteluchtbranders met directe branding of heteluchtbranders met brandkamers in de vorm van een roterende trommel. De brandtemperatuur en -tijd zijn belangrijke bepalende factoren.

De brandduur varieert niet alleen afhankelijk van de koffiesoort en het type, maar ook van de mate van branding die nodig is voor het eindproduct. Een korte brandduur geeft aan dat de koffiebonen zacht zijn met een sterke zuurgraad, een lichte bitterheid en een gemakkelijke extractie na het malen. Een lange brandduur daarentegen geeft aan dat de koffiebonen knapperig zijn met een zwakke zuurgraad, een sterke bitterheid en een lage extractie-efficiëntie voor veel fijn poeder.

Onvoldoende roosteren resulteert in een slecht aroma, een slechte kleur van het eindproduct en een lage extractiesnelheid; overmatig roosteren resulteert in meer olieneerslag, wat de extractie belemmert en het sproeidroogproces beïnvloedt. Goede roosteromstandigheden moeten daarom worden bepaald door de productkleur, het aroma, de opbrengst, de economische efficiëntie en de ontwerpomstandigheden van de productieapparatuur.

Wanneer de koffiebonen de gewenste brandingsgraad hebben bereikt, zet u het vuur uit, stopt u met verwarmen en laat u de koffiebonen onmiddellijk afkoelen. Zelfs als het verwarmen wordt gestopt, blijft de warmte in de koffiebonen nog enige tijd branden. Nadat de koffiebonen uit de brandkamer zijn gestort, moet de afzuigventilator worden ingeschakeld om ze af te koelen en te voorkomen dat de temperatuur stijgt. In de industrie wordt een bepaalde hoeveelheid koud water in de brandkamer gespoten om deze af te koelen. Vervolgens worden de gebrande koffiebonen uit de brandkamer gehaald om af te koelen.

(III) Statische opslag

Het is het beste om de gebrande koffiebonen een dag te bewaren, zodat de koolstofdioxide en andere gassen verder kunnen verdampen en vrijkomen, terwijl tegelijkertijd het vocht in de lucht volledig wordt opgenomen om de bonen te verzachten, wat bevorderlijk is voor extractie. De grootte van de gemalen deeltjes hangt af van de gebruikte extractieapparatuur. Fijne deeltjes bevorderen een zeer efficiënte extractie, maar belemmeren de daaropvolgende filtratie, terwijl grove deeltjes moeilijker te extraheren zijn, maar wel gemakkelijker te filteren. Over het algemeen is de gemiddelde diameter van de gemalen koffiedeeltjes ongeveer 1,5 mm.

(IV) Extractie

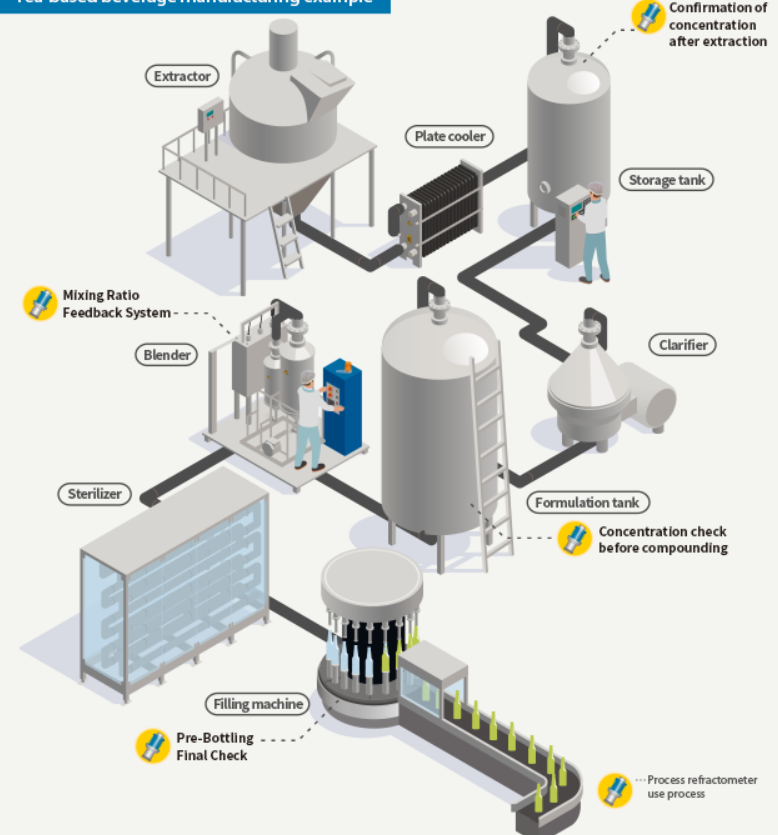

Extractie is het meest complexe centrale onderdeel van het productieproces van oploskoffie. De apparatuur die doorgaans voor extractie wordt gebruikt, is een extractor. Deze bestaat uit 6 tot 8 extractietanks die via leidingen met elkaar verbonden zijn en afwisselend tot een operationele eenheid kunnen worden gevormd.

(V) Vloeistof-vaste scheiding

De geëxtraheerde koffievloeistof bevat veel vaste stoffen. Dit vereist een vloeistof-vaste scheiding van de koffievloeistof voordat deze naar het volgende proces wordt getransporteerd. Een vlinderseparator kan over het algemeen het gewenste scheidingseffect bereiken.

(VI) Concentratie

Concentratie wordt gecategoriseerd in vacuümconcentratie, centrifugale concentratie en bevroren concentratie in het algemeen. Om de droogefficiëntie te verbeteren, de investering in apparatuur en het energieverbruik te verminderen, wordt de vaste concentratie gecondenseerd tot meer dan 35%. Vacuümconcentratie verlaagt het kookpunt van water tot ongeveer 60 graden Celsius bij een vacuümdruk van meer dan 0,08 MPa. Hierdoor wordt de vloeistof sneller geconcentreerd. Een inline koffiefee slhaast conceinputNmeterHelpt eindgebruikers om herhaaldelijke en lastige concentratiebepalingen te voorkomen dankzij de zeer nauwkeurige realtime monitoring. De concentratie van het concentraat is doorgaans niet hoger dan 60% (refractometer). Omdat de temperatuur van de geconcentreerde vloeistof die uit de verdampingstoren komt hoger is dan kamertemperatuur, moet deze worden gekoeld voordat deze naar de opslagtank wordt gestuurd om verlies te beperken.

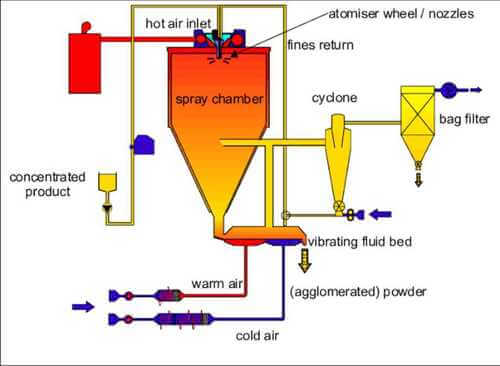

(VII) Sproeidrogen

De geconcentreerde vloeistof wordt via een drukpomp rechtstreeks naar de top van de sproeidroogtoren getransporteerd, met een drukspuitpistool tot nevel verneveld en onder een warme en windluchtstroom van ongeveer 250 °C tot poeder gedroogd. Vacuümdrogen of vriesdrogen kan ook worden gebruikt voor het drogen. Vriesdrogen houdt in dat het koffieconcentraat bij lage temperatuur wordt ingevroren, waarna het water erin wordt ingevroren tot fijne ijskristallen. Vervolgens wordt het concentraat onder hoog vacuüm verhit en gesublimeerd om het doel van drogen bij lage temperatuur te bereiken. Nadat het concentraat is verwerkt, kan de benodigde additiebehandeling worden uitgevoerd en kan het ook worden ontwikkeld tot een vloeibare drank.

Klik hier voor meeroplossingen voor inline concentratiebewakingOf u kunt contact opnemen metLengtemeterrechtstreeks met uw specifieke vereisten.

Geplaatst op: 10-02-2025